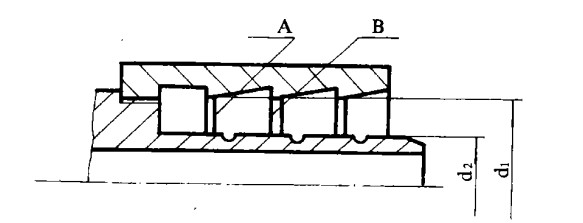

第二种结构是为解决第一种结构漏油和脱头等问题而设计的。它是由梯形螺旋槽式的套筒和光滑柱形的芯子和胶管组成(如图2)。

图2

此种结构的密封性能主要靠接头芯的圆柱表面直径d2与套筒内表面d1最小间隙和扣压量最大来实现的。外套扣压后,主要密封部位呈螺旋状,使d1、d2最小间隙处胶层有向螺旋槽内延伸的趋势。但从抗拔脱防漏油上看,圆柱形芯子密封面积大,单位面积的密封力减小,梯形螺旋槽状密封油液有从螺旋处渗透现象。尤其在长期保压的工作情况下,密封性能明显下降,其最主要问题是胶管端部没有剥外胶,使套头部分螺旋密封带扣压在胶管处压坏,胶管使用寿命下降。所以,这种结构的液压软管只适用于高压系统。

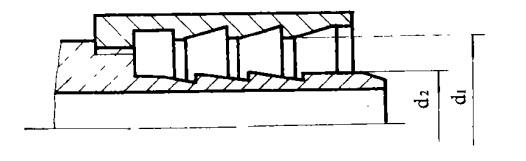

综上所述,液压软管接头的结构尺寸,装配时的相对位置与密封性能有密切关系。要针对上述两种结构及其存在的问题,合理的设计其结构尺寸,装配位置和适当扣押量,以保证密封性能。图3是一种结构尺寸较合理、密封性能良好的接头。接头套筒内表面为梯形环槽式套筒。

图3

装配后主要密封呈环状,密封性能良好,接头不易脱出。接头芯采用外表面带倒锥的芯子,它是靠锥面与芯子外表面处的交线来形成密封,胶管采用胶管端部剥去一段外胶和磨出15度角的结构(如图4)。

图4

剥去一段胶是为了在装配扣压后接头外套内表面的梯形,环形槽的最小内径表面压入钢丝缝隙中去,以增大抗拔脱能力和密封性能。磨15度锥面可防止外套内表面压坏胶管外胶层,提高其寿命。结构特点是套筒d1与接头芯d2之间装配扣压后,多余的内胶能向左右两边延伸,d1左边芯子外径趋于变大,多余内胶能向外涨使钢丝层外径紧贴套筒空隙处。另外d1与左边端面A垂直,可增加套筒对钢丝外径的摩擦力和剪力。d2右边芯子由外表面变小突然又变大,形成一个凹槽,可容纳一部分内胶。芯子d2与左边B面交线处又形成一个环形密封,其密封力最大。因B面与d2垂直,从而加大了抗拔脱能力。这种结构接头加工比较方便,装配简单,适用于高压液压系统,弥补了前两种的不足之处。