基于静力学分析的多层钢丝软管钢丝角度的确定

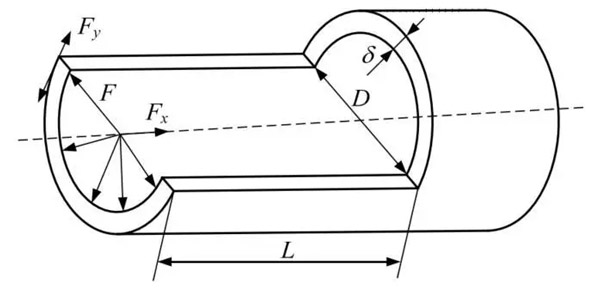

当液压软管用来传输高压介质时,通常采用多层钢丝缠绕或编织来增强液压软管。但是,当采用多层钢丝增强时,容易产生增强层各层之间受力不均,即出现外层应力小、内层应力大的情况。从实际应用发现,液压软管最内层钢丝常常因疲劳而首先断裂、中间层和外层的钢丝却变化不大,从而严重影响了液压软管总成的质量,降低了其可靠性。所以恰当的钢丝角度的组合是克服上述缺点的有效途径,但是,如今要运用数学方法来推导各层钢丝的最佳角度组合使各层受力均匀还十分困难。以下利用图形和有限元分析软件 ANSYS 对 3 层钢丝缠绕增强液压软管进行定性分析和定量分析。

01 从一个螺距上的各层钢丝展开图进行定性分析

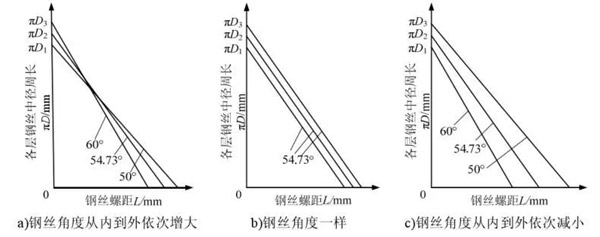

选取 3 种典型钢丝角度组合形式:①从内到外钢丝角度依次增大,为 50°、54.73°、60°;②3 层钢丝角度一样,为 54.73°;③从内到外钢丝角度依次减小,为 60°、54.73°、50°。分别对每一种组合形式的钢丝在一个螺距上进行展开,如图 4所示。

从图 4a)中可以看出,当 3 层钢丝液压软管的各层钢丝角度是从内层到外层以此增大时,钢丝展开形式是交叉的,这样能说明钢丝是集中受力的,受力更均匀;从图 4b)中可以看出,当 3 层钢丝液压软管的各层钢丝角度是一样时,钢丝展开形式是平行的,说明钢丝受力是独立的;从图 4c)中可以看出,当 3 层钢丝液压软管的各层钢丝角度是从内层到外层以此减小时,钢丝展开形式是分散的,说明钢丝是分散受力的,受力不集中、不均匀。所以,可以总结为对于多层钢丝液压软管来讲,各层钢丝的角度在理论平衡角 54.73°左右从内层到外层以此增大时,增强层受力较集中,承压能力强。

图4 钢丝层在一个螺距上的展开图

02 利用有限元分析软件 ANSYS 进行建模、仿真

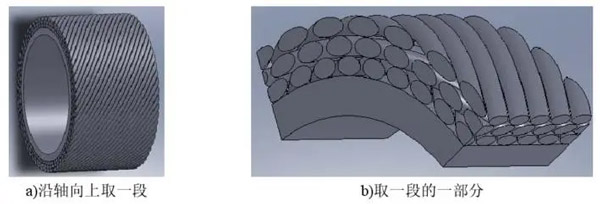

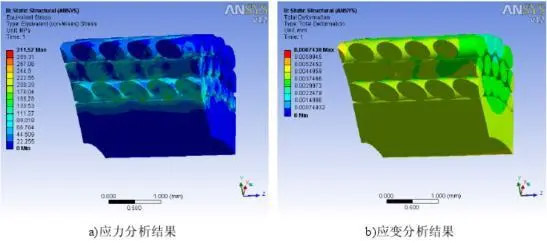

由于液压软管每层钢丝数量较多,建模、网格划分等工作量大,为此将上述第 1种钢丝角度组合形式进行简化,SolidWorks 三维简化模型如图 5 所示,另两种组合形式模型简化与上类同。液压软管钢丝参数如表 1 所示。

图5 3层钢丝液压软管三维简化模型

表1 液压软管钢丝参数

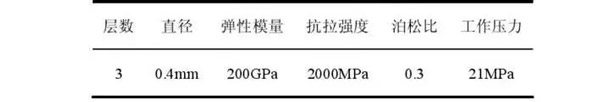

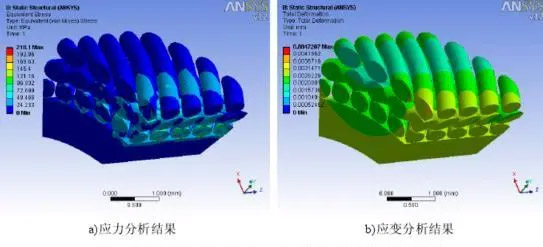

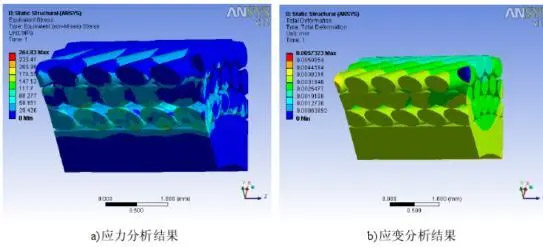

此将上述 3 种组合形式施加材料后导入到 ANSYS Workbench 进行分析,分析在压力 21MPa 下的增强层的应力和应变,结果分别如图 6、7、8 所示。

图6

第1种钢丝角度组合形式增强层应力应变分析结果

图7

第1种钢丝角度组合形式增强层应力应变分析结果

图8

第1种钢丝角度组合形式增强层应力应变分析结果

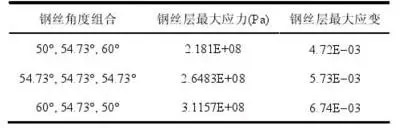

由以上分析可以看出,在第 1 种组合下钢丝增强层的最大 VonMises 应力最小,增强效果最好,具体如表 2 所示。

表2

3种钢丝角度组合下的VonMises应力与应变

通过以上两种分析方式得知:对于多层钢丝液压软管,各层钢丝角度的取值对钢丝层的应力水平影响显著,影响着液压软管总成的可靠性。当增强层各层钢丝角度都采用理论平衡角(54.73°)时,钢丝增强层的应力水平并不处于最佳状态;当增强层各层钢丝角度在理论平衡角附近从内到外依次增大时(50°、54.73°、60°),各层受力较均匀、最大应力及应变显著降低。以上分析为多层钢丝液压软管各层钢丝角度的制定提供了指导。